Kategorisierung:Informationen zum Produkt

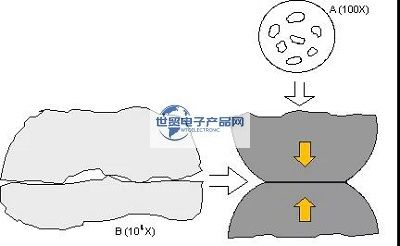

Die Diskussion über die Degradationsmechanismen von Steckverbindern wird weiterhin untersucht. In diesem Beitrag konzentrieren wir uns auf die Auswirkungen der Korrosion auf den Kontaktwiderstand in Edelmetallkontaktsystemen, insbesondere an vergoldeten Schnittstellen. Es ist von entscheidender Bedeutung, die Bedeutung der Nickelunterschicht unter der Goldbeschichtung und ihre Vorteile bei der Verbesserung der Leistung von vergoldeten Steckverbindern zu diskutieren. In Artikel 1 wurde ein konkav-konvexes Modell der Kontaktschnittstelle vorgestellt. Zur Veranschaulichung werden die Abbildungen 1 und 2 aus Artikel 1 herangezogen. Der wichtigste Punkt des Bump-Modells ist, dass die Kontaktpunkte klein sind, etwa einen Mikrometer im Durchmesser haben und sowohl im Kontaktbereich der Schnittstelle als auch im Kontaktbereich, der durch die Verformung während der Okklusion entsteht, verteilt sind. Der durch die Kontaktfläche fließende Strom muss durch die unebenen Kontaktpunkte fließen, was zu einem Widerstand führt, der als Schrumpfungswiderstand bezeichnet wird. Die Größe des Schrumpfungswiderstands hängt von der Anzahl, Größe, Verteilung usw. der unebenen Kontakte ab, da alle unebenen Kontakte elektrisch parallel sind. Wenn alle unebenen Kontaktflächen Metall auf Metall sind, z. B. Gold auf Gold oder Zinn auf Zinn, besteht der Schrumpfungswiderstand auch unter idealen Bedingungen. Wenn eine der unebenen Grenzflächen mit einer Korrosionsschicht oder Verunreinigungen bedeckt ist, erhöht sich der Schrumpfungswiderstand. Aus diesem Grund ist Korrosion eine wichtige Ursache für die Verschlechterung von Steckverbindern. Der Verlust von Grübchenkontaktflächen oder Grübchenkontakten aufgrund von Korrosion oder Verunreinigungen kann zu einem Anstieg des Kontaktflächenwiderstands führen, der ausreicht, um einen Ausfall des Steckverbinders zu verursachen.

---------------------------------------------------------------------------------------------------

Lassen Sie uns nun über die Korrosion von vergoldeten Steckern sprechen. Wie wir alle wissen, ist Gold ein Edelmetall, das heißt, es ist ein nicht korrodierendes Metall; aufgrund dieser Eigenschaft wird Gold häufig für Schmuck verwendet. Trotz dieser Eigenschaft bedeutet dies nicht, dass vergoldete Steckverbinder nicht korrosionsanfällig sind. Ein Steckverbinder ist ein elektromechanisches System, bei dem der Steckverbinder die elektrische Leistung über ein mechanisches System erbringt. Die beiden getrennten Systeme des mechanischen Systems müssen ineinandergreifen und sich berühren usw. Vergoldete Steckverbinder bestehen aus einer vergoldeten Oberfläche und einer Nickelunterlage (zur Optimierung der Kontaktfläche) auf einem Kupferlegierungsmaterial. Das Material der Kupferlegierung sorgt für die notwendige Flexibilität beim Zusammenstecken der Steckverbinder. Die Quelle der Korrosion im System ist das Material der Kupferlegierung. Kupfer reagiert chemisch mit Sauerstoff, Schwefel und Chlor, die in der Umgebung von Steckverbindern häufig vorkommen. Im Hinblick auf die Korrosionsanfälligkeit muss daher bei der Konstruktion von Steckverbindern darauf geachtet werden, wie die Kupferkorrosion beseitigt oder minimiert werden kann und wie sichergestellt werden kann, dass keine korrosionsbildenden Substanzen an die Kontaktschnittstelle des Steckverbinders gelangen können. Dies ist in der Theorie einfach, aber in der Praxis eine Herausforderung. Würde ein Steckverbinderhersteller den Steckverbinder vollständig mit 5 Mikron Gold beschichten, gäbe es keine Korrosionsprobleme im Steckverbinder. Aus Kostengründen liegen die meisten Beschichtungen jedoch zwischen 0,25 und 0,75 Mikrometer und werden in der Regel nur auf der Kontaktfläche aufgebracht. In Anbetracht des Kostenfaktors ist es üblich, Kupfer als Steckverbindermaterial zu wählen. Selektive Beschichtungen sowie andere Herstellungsprozesse können zu freiliegendem Kupfer oder freiliegendem Kupfer an den Kanten führen. Wenn Defekte in der Beschichtung vorhanden sind, können dünne Beschichtungsschichten zu einer potenziellen Kupferbelastung führen. Zusätzlich zu diesen Korrosionsquellen müssen Dinge wie die Abnutzung der Goldbeschichtung während der Lebensdauer des Steckverbinders oder die Störung der Kontaktschnittstelle während des Gebrauchs berücksichtigt werden. All diese Aspekte werden oft übersehen, und vergoldete Steckverbinder mit Nickelunterlage müssen richtig bewertet werden.

---------------------------------------------------------------------------------------------------

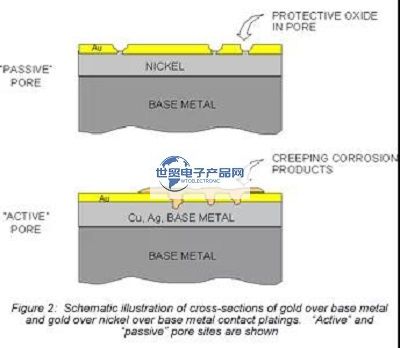

Probleme innerhalb des Steckverbinders entstehen in erster Linie durch die Dicke der Beschichtung. Abbildung 2 zeigt kurz die Veränderung des Zustands der plattierten Oberfläche mit und ohne Nickelunterlage. Jegliche Defekte im Beschichtungsprozess führen zu einer Freilegung des Kupferlegierungsmaterials. Zu den Defekten bei der Beschichtung gehören unter anderem Porosität, Kratzer und Verunreinigungen vor der Beschichtung, die zu einer unvollständigen Beschichtung führen. Das Potenzial für alle diese Fehler nimmt mit abnehmender Schichtdicke zu. Bei Vorhandensein dieser Beschichtungsfehler reagiert jede freiliegende Kupferlegierung mit der Anwendungsumgebung und bildet Korrosionsprodukte, die in die beschichtete Oberfläche eindringen können. Ein einfaches Beispiel: Kupfer-Schwefel-Korrosionsprodukte wandern bzw. kriechen über die Metalloberfläche, wie in den Abbildungen 2 und 3 dargestellt. Abbildung 2 zeigt die Wanderung der Korrosionsprodukte entlang der Wände der Poren zur Oberfläche. ABB. 3 ist eine mikroskopische Aufnahme eines wandernden Korrosionsrings auf der Oberfläche einer vergoldeten Kupferlegierung. Wenn die Kontaktfläche einen der in Abbildung 3 gezeigten Korrosionsproduktringe enthält, wird sich der Grenzflächenwiderstand wahrscheinlich in gewissem Maße ändern. Die Verwendung einer Nickelunterschicht hemmt jedoch sowohl die Korrosion als auch das Korrosionskriechen. Nickel bildet ein sehr dünnes, nicht migrierendes, inertes und passiviertes Oxid. In der Tat passiviert das Nickel das Substrat an der defekten Stelle, so dass keine Korrosion an die Oberfläche wandert.

---------------------------------------------------------------------------------------------------

Die damit verbundene Dicke der Nickelunterlage hat den zusätzlichen Vorteil, dass sie als Diffusionssperre wirkt. Kupfer diffundiert leicht durch Gold, und wenn diffundiertes Kupfer die vergoldete Oberfläche erreicht, bildet es einen korrosiven Film auf der Oberfläche, der den Kontakt mit der vergoldeten Metalloberfläche verhindern kann. Kupfer, das eine Nickelunterlage enthält, diffundiert viel langsamer, und die Nickelunterlage ist in der Regel dicker als die Goldbeschichtung, so dass die Diffusionsgeschwindigkeit des Kupfers auf die Goldoberfläche deutlich geringer ist. Da die Diffusionsgeschwindigkeit mit der Temperatur zunimmt, sind die Vorteile von Nickel noch ausgeprägter, wenn der Steckverbinder für Anwendungen bei höheren Temperaturen vorgesehen ist. Die Passivierungs- und Migrationshemmungseigenschaften von Nickel sind auch bei der selektiven Beschichtung von Vorteil. Oberflächen- und Kantenkorrosion (und die damit verbundene Kriechkorrosion an der Kontaktschnittstelle) werden minimiert, wenn das Kupferlegierungsmaterial vor der selektiven Beschichtung der Kontaktschnittstelle vollständig mit Nickel beschichtet wird. Zusätzlich zu diesen Problemen werden die potenziellen korrosiven Auswirkungen des Verschleißes auf die Beschichtung durch die Eigenschaften der Nickelunterschicht beeinflusst. Wie bereits erwähnt, wird die Kontaktschnittstelle durch Mikrobewegungen der Kontaktschnittstelle während der Lebensdauer des Steckverbinders beschädigt, z. B. durch mechanische oder thermische Ausdehnungskräfte. Nickel hat zwei Vorteile als Verschleißminderungsfaktor. Der erste Vorteil ist die Passivierung und Migrationshemmung von Nickel, die wir bereits besprochen haben. Die Abnutzung des Goldes und die Freilegung des Nickelsubstrats führen nicht zu einer Verringerung der fraglichen Korrosion; freiliegendes Nickel kann zu einem Anstieg des Kontaktwiderstands führen, aber das Ausmaß dieses Anstiegs wird viel geringer sein, als es durch korrosive Effekte der Fall wäre. Ein zweiter Vorteil ist die verbesserte Verschleißfestigkeit der Kontaktplattierung. Die Auswirkungen des Verschleißes werden in einem späteren Artikel ausführlicher behandelt. Hier reicht es aus, wenn man weiß, dass die Nickelunterschicht die effektive Härte der Kontaktbeschichtung erhöht. Die auf Steckverbindern verwendete Beschichtung wird gewöhnlich als Hartgold bezeichnet und hat eine Härte von etwa 200 Nups. Nickelunterschichten haben normalerweise eine Härte von 400 Nups oder mehr. Daher steigt mit zunehmender Oberflächenhärte die effektive Härte der Beschichtung und die Verschleißrate nimmt tendenziell ab. In Anbetracht der Bedeutung der Nickelunterschicht für die Leistung des Steckverbinders stellt sich die Frage, welche Nickeldicke erforderlich ist. Typische Nickeldicken in vergoldeten Steckverbindern liegen zwischen 1,25 und 4,0 Mikron. Die untere Grenze soll sicherstellen, dass die Dicke ausreicht, um die Anforderungen zu erfüllen, während bei der oberen Grenze unter anderem Kosten und mechanische Faktoren berücksichtigt werden. Die Kostenfrage ergibt sich aus der Tatsache, dass mehr Nickel mehr Beschichtungszeit und Materialkosten bedeutet. Die mechanischen Überlegungen sind komplexer. Mit zunehmender Dicke der Nickelschicht nimmt die Duktilität des Nickels ab und die Rauheit der Schicht zu. Eine geringere Duktilität kann zu Rissen in der Beschichtung führen und die Rauheit, die Porosität, die Abnutzungseigenschaften usw. verschlechtern. Zusammenfassend lässt sich sagen, dass die Bedeutung der Nickelunterschicht in vergoldeten Steckverbindersystemen nicht hoch genug eingeschätzt werden kann. Die Passivierungseigenschaften von Nickel sind wichtig, um die Bildung und Migration von Korrosionsprodukten auf der Kupferoberfläche des Kontaktmaterials zu verlangsamen. Darüber hinaus bietet Nickel eine Anti-Diffusionsbarriere, die die Migration des darunter liegenden Metalls an der Kontaktschnittstelle verhindert. Die Härte des Nickels ist sehr wichtig für die Verbesserung der Verschleißfestigkeit von vergoldeten Kontaktsystemen und erhöht die Lebensdauer und die Beständigkeit gegen Mikroverschleiß. In Anbetracht dieser Vorteile sollte jeder vergoldete Steckverbinder mit einer vernickelten Unterlage spezifiziert werden.

---------------------------------------------------------------------------------------------------

2, auf der World Trade Electronic Products Network-Plattform im Zusammenhang mit der Einführung und den Verkauf von Produkten kurz: World Trade Electronic Products Network - professioneller Agent / Produktion / Vertrieb von verschiedenen {Stecker | Kabelbaum | Draht und Kabel Produkte }; wenn Sie eine verwandte [Stecker | Kabelbaum | Draht und Kabel Produkte] Einkauf / Beschaffung Bedürfnisse oder möchte kaufen / zu verstehen, welche Stecker | Kabelbaum | Draht und Kabel Produkte, die wir Lösungen anbieten können, wenden Sie sich bitte an die folgende Abteilung I Business Personal; Wenn Sie im Zusammenhang mit [Steckverbinder | Kabelbaum | Draht- und Kabelprodukte] Verkauf / Ressourcen und Förderung Bedürfnisse haben, klicken Sie bitte auf die "¡¡ Business Cooperation ←" mit der Person zu diskutieren!