Kategorisierung:Informationen zum Produkt

Tragbare und tragbare medizinische Geräte sind ein riesiger, schnell wachsender Markt in der Medizintechnikbranche. Patientenmonitore entwickeln sich von stationären Geräten am Krankenhausbett zu kleinen, leichten, integrierten Geräten, die den Patienten genügend Mobilität bieten, um zu Hause und in der Gemeinde zu bleiben, während sie von einem Arzt betreut werden. Fortschrittliche Technologien treiben die Innovation im Bereich der mHealth-Dienste voran, und interessante Telemedizin- und eHealth-Geräte für Diagnose und Überwachung ermöglichen es Ärzten, effizienter mit einer wachsenden Zahl von Menschen zu kommunizieren, selbst wenn sich die Patienten an entlegenen Orten auf der ganzen Welt befinden. Besserer Patientenkomfort und Mobilität hängen von der Fähigkeit ab, mehr Funktionen in immer dünnere und kleinere Geräte zu packen. Sich weiterentwickelnde und hochzuverlässige Geräte, die nahtlos in nicht-traditionellen Gesundheitsumgebungen eingesetzt werden können, überschreiten die Grenzen des klinischen Umfelds und stellen die Entwickler von Medizinprodukten vor große Herausforderungen. Konformität zur Gewährleistung hoher Zuverlässigkeit und SicherheitDie Medizintechnik ist eine stark regulierte Branche mit extrem strengen Richtlinien für medizinische Geräte mit hoher Dichte, die in der medizinischen Telemetrie zu Hause und in tragbaren Anwendungen eingesetzt werden. Die Vorschriften beziehen sich auf Materialbeschaffung, Herstellungs- und Verpackungsprozesse. Für elektronische Komponenten gibt es eine Vielzahl von Branchen- und Umweltbewertungen, darunter die Zertifizierung durch die U.S. Food and Drug Administration (FDA), ISO 13485, ISO 10993, RoHS und REACH, und von den Zulieferern wird unter Umständen auch die Einhaltung von Qualitätsmanagementsystemen nach ISO 9001 und Umweltmanagementsystemen nach ISO 14001 sowie von FDA- und anderen Branchenspezifikationen wie AAMI-53 und IAMI-53 verlangt. Die FDA und andere Branchenvorschriften, einschließlich der globalen Sicherheitsnormen AAMI-53 und IEC60601, UL/CSA usw., spielen eine entscheidende Rolle bei den Konstruktionsstandards für Medizintechnik. Die Kategorisierung und die allgemeinen Kontrollstandards der FDA basieren auf der beabsichtigten Verwendung des Geräts und berücksichtigen das potenzielle Risiko für den Patienten. Produkte der Klassen II und III erfordern strengere Definitionen in Bezug auf Leistung und Risikomanagement als Produkte der Klasse I mit geringerem Risiko. Registrierte und zertifizierte Hersteller müssen eine Vielzahl anspruchsvoller Anforderungen an das Qualitätssystem erfüllen, darunter eine Vielzahl von Inspektions-, Rückverfolgungs- und Rückverfolgbarkeitsstandards. Die FDA-Registrierung von Zulieferern kann die Qualität und Sicherheit elektronischer Komponenten, die in Einweg-, tragbaren und tragbaren medizinischen Geräten verwendet werden, weiter gewährleisten. Wegweiser zu Steckverbindern Steckverbinder sind in Geräten, die in allen Bereichen des Gesundheitswesens eingesetzt werden, allgegenwärtig - in der medizinischen Bildgebung, bei therapeutischen, minimalinvasiven chirurgischen Instrumenten, implantierbarer Elektronik, Patientenmonitoren und Sensoren aller Art. Die Auswahl der Verbindungstechnologie für eine bestimmte Anwendung ist ein entscheidender Schritt. In der Vergangenheit konnten multifunktionale Geräte eine Vielzahl von Steckverbindern erfordern. Heute kombinieren die Steckverbinderoptionen oft Kupferstrom- und -signalleitungen, Glasfasern, Flüssigkeits- oder Gasanschlüsse und sogar HF-Antennenschnittstellen, die alle in einer einzigen integrierten Schnittstelle zusammengefasst sind. Die richtige Wahl des Steckverbinders kann die Gesamtbetriebskosten für die Hersteller senken, eine kompaktere Verpackung ermöglichen und die Bereitstellung von Gesundheitsdiensten verbessern. Daher ist es wichtig, den Weg durch das Labyrinth der Steckverbindertechnologie zu weisen. Bevor die Steckverbindertypen identifiziert werden können, müssen die Konstrukteure zunächst die einzelnen Verbindungstypen identifizieren, d. h. ob es sich um Board-to-Board-, Wire-to-Board-, Wire-to-Wire-, Panel-mounted- oder In-Line-Anschlüsse handelt und ob es sich um einen Buchsen-Durchgangsloch-Anschluss oder einen Oberflächenmontage-Anschluss handelt. Die einschlägige Norm sollte die Anzahl und Art der Schnittstellenkontakte und die Konfiguration der zugehörigen Kabel angeben. Je nachdem, ob es sich um ein EKG-, Defibrillator-, Strom-, Analog-, Digital-, Bandbreiten-, Glasfaserkabel oder eine Kombination dieser Kabel handelt, werden Durchmesser, Länge, Form und Material des Kabels bestimmt. Bei jedem Design gibt es neben den Herstellerpräferenzen für die gewünschten physischen Abmessungen des Endprodukts auch Einschränkungen in Bezug auf die Verpackungsgröße sowie Anforderungen an die Markenkennzeichnung, wie z. B. Logo-Kennzeichnungen und Serialisierungsprozesse für die Produktverfolgung. Die Spezifikation eines Steckverbinders hängt weitgehend von der beabsichtigten Verwendung in einer realen Umgebung ab. Die Funktionalität der Anwendung sowie ein mögliches Missbrauchspotenzial bestimmen die erforderlichen physikalischen Eigenschaften des Steckverbinders. Bei einem tragbaren Gerät sind die Anforderungen an das Design wesentlich höher, damit sich der Patient frei bewegen kann. Die Konstruktionsanforderungen an tragbare medizinische Geräte sind denen eines Smartphones sehr viel näher als denen eines herkömmlichen medizinischen Geräts, das in einer klinischen Umgebung eingesetzt wird. Die Anzahl der Anschlüsse eines medizintechnischen Geräts kann von einem einmalig verwendeten Sensor in einem Einwegsensor bis zu Zehntausenden von Anschlüssen in einer MRT-Spule oder einem tragbaren Blutzuckermessgerät reichen, das von einem mobilen Patienten rund um die Uhr an sieben Tagen in der Woche getragen wird. Die Konstruktion des Geräts, das der Patient trägt oder mit sich führt, muss unter einer Vielzahl von Bedingungen funktionieren können. In der Praxis, z. B. in der Wohnung des Patienten, herrschen große Temperatur- und Feuchtigkeitsunterschiede, und Stöße, Vibrationen und versehentliches Fallenlassen kommen viel häufiger vor als in klinischen Umgebungen, in denen die Geräte von Fachleuten bedient werden.

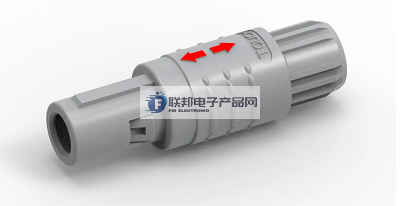

Mechanische Eigenschaften von Steckverbindern Für die Herstellung von leichten, tragbaren und tragbaren medizintechnischen Geräten eignen sich eine Vielzahl von hochbeständigen Materialien. Die Kontaktsitze und Beschichtungen der Steckverbinder bestehen in der Regel aus Metall, während die Gehäuse und Zugentlastungen aus medizinischem Kunststoff oder Metall gefertigt sind. Vergoldete Kontakte bieten im Allgemeinen eine bessere Leistung in rauen Umgebungen. Während Zinnmaterialien wirtschaftlicher sind, bietet die Goldbeschichtung den zuverlässigsten Kontakt und erreicht die höchste Anzahl von Steckvorgängen. Darüber hinaus hat sich die Nickel-Palladium-Gold-Beschichtung bewährt und ist in der Industrie weit verbreitet. Geräte mit Steckverbinderschnittstellen, die sich ordnungsgemäß herausziehen lassen und gut gestaltet sind, können visuell inspiziert werden, um die Ansammlung von Verunreinigungen zu minimieren. Werden Verunreinigungen festgestellt, können sie entfernt werden, bevor sie sich auf die Leistung auswirken. Das Sterilisationsverfahren für Medizinprodukte, insbesondere der Kontakt mit sterilen Tüchern, die Gammabestrahlung, die Vinylgaseinwirkung, das Autoklavieren und das Sterrad-Verfahren, hat ebenfalls Auswirkungen auf die Materialauswahl und das Design. Jede Sterilisationsmethode führt zu unterschiedlichen Kontaktniveaus, zur Exposition gegenüber einer Vielzahl von Chemikalien, zu Reaktionen und Risiken für die Integrität des Steckverbinders. Für medizintechnische Anwendungen werden häufig Steckverbinder benötigt, die gegen das Eindringen von Flüssigkeiten resistent sind, wobei in den meisten Fällen die Schutzart IP6 oder IP7 erforderlich ist. Je nachdem, wie sie mit dem Gerät verbunden werden, werden medizinische Steckverbinder als verriegelnd oder nicht verriegelnd klassifiziert. Bei Baugruppen, die einen Patienten mit einem tragbaren Gerät verbinden, ist es oft notwendig, eine solide verriegelnde Verbindung herzustellen, um ein versehentliches Trennen zu vermeiden. Außerdem muss ein Steckverbinder unter Umständen sicher getrennt werden, wenn axiale Kräfte auf ihn einwirken, um versehentliche Verletzungen des Patienten, des Steckverbinders oder der Kabelbaugruppe zu vermeiden. Auch bei nicht verriegelnden Steckern müssen medizinische Kabel eine feste Verbindung zwischen Stecker und Buchse aufweisen. Eine lockere Verbindung kann zu intermittierendem Kontakt führen, der unerwünschte Geräusche oder Signalverschlechterungen verursacht, die die Leistung des Geräts beeinträchtigen können. Die Wahl der Stifte und Schlitze sowie das physische Design von Steckern und Buchsen ermöglichen die Kontrolle der Einsteck- und Haltekräfte. Die Haltekraft ist definiert als die Festigkeit, mit der ein Steckverbinder in der Buchse gehalten wird. Wenn ein Steckverbinder eine hohe Anzahl von Steckvorgängen haben soll, wird die Haltekraft im Allgemeinen durch Metallstifte und Schlitze erreicht. In einigen Fällen, z. B. wenn ein tragbarer Defibrillator einen sicher einrastenden Steckverbinder benötigt, kann es sinnvoll sein, den Steckverbinder mit einer flexiblen Abdeckung zu versehen, um den Verriegelungsmechanismus zu schützen. Wenn die Haltekraft durch die Stiftschlitze erreicht wird und das Steckergehäuse keine ausreichende Reibung aufweist, kann die Haltekraft durch die Konstruktion erhöht werden, so dass die auf das Kabel ausgeübte Axialkraft nicht direkt auf die Welle im Stecker wirkt, von der die äußere Kraft abgeleitet werden soll. Umgekehrt können nicht verriegelnde Verbinder so konstruiert werden, dass die auf das Kabel ausgeübte Axialkraft den Verbinder durch die auf das Kabel ausgeübte Axialkraft lösen kann. Die Verwendung von rechtwinkligen Steckverbindern bietet eine weitere Möglichkeit, die Haltekraft zu erhöhen und ein versehentliches Abziehen zu verhindern. Die Messung der Haltekraft in vorher festgelegten Intervallen während des Einsteckens und Entfernens stellt sicher, dass die erforderliche Haltekraft über die gesamte Lebensdauer des Steckers aufrechterhalten wird. Verifizierungstests von medizinischen Steckverbindern spielen eine entscheidende Rolle, um sicherzustellen, dass die Spezifikationsanforderungen im endgültigen Design erfüllt oder übertroffen werden. Drei Ebenen von Steckverbinder-Designlösungen Fertige Steckverbinderlösungen bieten Herstellern von Medizintechnik eine Möglichkeit, eine Vielzahl von wirtschaftlichen Techniken zu nutzen, die sich in anderen Branchen bewährt haben. Leistungsstarke medizinische Rundsteckverbinder sind beispielsweise eine kosteneffektive Option, die sich durch ein anerkanntes Kontaktdesign, eine hochbeständige Steckkraft und ein Gehäuse aus Kunststoff oder Metall auszeichnen, das den Auswirkungen des Sterilisationsprozesses standhält. Rundsteckverbinder mit leichten Kunststoffgehäusen in medizinischer Qualität bieten eine hochwertige elektrische Leistung zu einem wettbewerbsfähigen Preis für eine Vielzahl von Anwendungen, darunter medizinische Katheter und andere tragbare Geräte. Bei einigen Anwendungen sind Standardsteckverbinder von der Stange nicht ausreichend. Kundenspezifische oder hybride Steckverbinder können für die Designanforderungen besser geeignet sein. Die Entwicklung eines völlig neuen Steckverbinders ermöglicht eine größere Designflexibilität und bietet die umfassendste Auswahl an Optionen, allerdings zu wesentlich höheren Kosten. Die Herstellung von kundenspezifischen Steckverbindern erfordert in der Regel spritzgegossene starre Kunststoffisolatoren, in die die Stifte und/oder Schlitze eingesetzt werden. Die Komponenten werden mit starren Materialien ummantelt, um die Robustheit der Konstruktion und die physikalische Festigkeit zu gewährleisten. Sekundär umspritzte Materialien verleihen dem Steckverbinder die vom OEM geforderte Farbe, Oberfläche und das Aussehen. Kundenspezifische Steckverbinder erfordern oft höhere Entwicklungs- und Herstellungskosten, die sich aber durchaus lohnen können. Designelemente können mit weniger Kompromissen besser berücksichtigt werden. Einzigartige Stiftsockelmuster oder Steckerformen können das Einstecken von inkompatiblen Steckern verhindern und so die Patientensicherheit gewährleisten. Alternativ dazu kann es erforderlich sein, dass die Form des Steckers eng an den Formfaktor des Geräts angepasst ist, um die Tragbarkeit zu optimieren. Wenn ein einzelnes Steckerkabel mehrere Spannungen und Signale übertragen muss, kann der Bedarf an einem kundenspezifischen Steckverbinder sogar noch größer sein, da ein Standardsteckverbinder in dieser Situation nicht die Standardanforderungen erfüllt. Hybride Steckverbinderlösungen bieten ein ausgewogenes Verhältnis zwischen Preis und Funktionalität. Durch den Einsatz bewährter Technologien werden bei Hybridprodukten die Grundkomponenten von Standardsteckverbindern verwendet und die Funktionalität optimiert, ohne dass zusätzliche Kosten für die Herstellung eines neuen Steckertyps anfallen. Hybride Steckverbinder können strukturell robuste, umspritzte Gehäuse zur Verbesserung der Griffigkeit sowie vorgeformte Chassis oder geformte Ringe zur Spannungsentlastung oder für einen erhöhten IP-Schutz umfassen. Hybride Steckverbinder sind kostengünstiger, während das Aussehen, die Haptik und die Funktionalität des fertigen Produkts die meisten Leistungsvorteile bieten, die für einen kundenspezifischen Steckverbinder erforderlich sind. Darüber hinaus verkürzt die Konstruktion von Hybridsteckern die Entwicklungszeit. MID (Moulded Interconnect Device)/LDS (Laser-Direkt-Strukturierung) bietet dreidimensionale selektive Tracking-Fähigkeiten und große Flexibilität bei der Verwendung von Spritzguss-Kunststoffen zum Löten und Kunststoffschweißen, MID-LDS 3D-Baugruppenlösungen vereinfachen die Herstellung von Miniatur-Steckverbindern, Antennen und Sensoren, indem sie besonderen Wert auf Funktionalität, Platz, Gewicht und Kosten legen. Diese Baugruppen kombinieren die MID-Technologie mit dem LDS-Antennen-Know-how, um 3D-Schaltungen mit kleinem Raster in einer eigenständigen, kompakten Formeinheit für implantierbare und tragbare Patientenmonitore mit hoher Dichte zu ermöglichen.LDS verwendet weniger Komponenten, was die Leistung bei Anwendungen wie medizinischen Kathetern verbessert, im Gegensatz zu größeren, weniger optimal gestalteten Handhabungsgeräten oder Baugruppen. Die Technologie eignet sich besonders gut für drahtlose und sensorbasierte Patientenüberwachungsanwendungen (z. B. ein Blutzuckermessgerät, das die Messwerte über ein mit einer Basisstation verbundenes Gerät an eine Arztpraxis sendet). Erfahrene Zulieferer medizinischer Komponenten können fundierte Entscheidungen über Steckverbinder zur Rationalisierung des Entwurfs- und Herstellungsprozesses treffen und den Konstrukteuren Leitlinien an die Hand geben, um die vollständige Einhaltung von Spezifikationen, Risikobewertungen, Kostenschätzungen und Testvalidierungen für vollständig kompatible elektrische, signaltechnische und mechanische Verbindungsprodukte für tragbare und tragbare medizinische Geräte sicherzustellen.

2, auf der föderalen elektronischen Produkte Netzwerk-Plattform im Zusammenhang mit der Einführung und den Verkauf von Produkten kurz: föderalen elektronischen Produkte Netzwerk - professionelle Agenten / Produktion / Vertrieb aller Arten von [Stecker | Kabelbaum | Draht und Kabel-Produkte]; wenn Sie eine verwandte [Stecker | Kabelbaum | Draht und Kabel-Produkte] Einkauf / Beschaffung Bedürfnisse oder möchte kaufen / zu verstehen, welche Stecker | Kabelbaum | Draht und Kabel-Produkte, die wir Lösungen anbieten können, kontaktieren Sie bitte unser Geschäft Personal unten; Wenn Sie im Zusammenhang mit [Stecker | Kabelbaum | Draht und Kabel Produkte] Verkauf / Ressourcen und Förderung braucht, klicken Sie bitte auf die "¡¡ Business Cooperation ←" und Menschen zu diskutieren!